江西铝型材的加工工艺主要包括以下步骤:

原材料准备与预处理 :选用符合要求的铝合金原材,进行熔炼、铸造、均质化等工序。选择适当的熔炼设备,如坩埚、熔炉等,确保熔炼过程温度均匀、气氛可控。采用合理的熔炼工艺,如熔炼温度、时间等,确保合金成分均匀、熔化充分。对铸锭进行均匀化处理,消除内部应力、晶间偏析等缺陷,提高铝合金的整体性能。

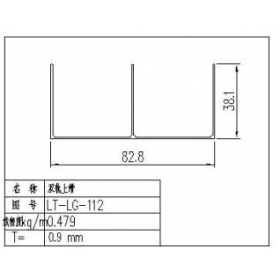

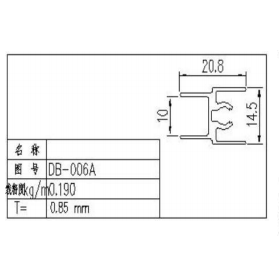

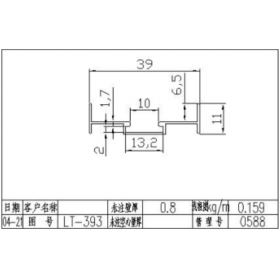

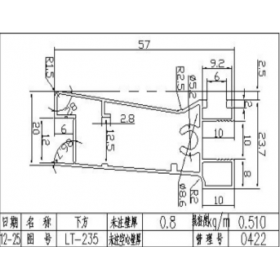

挤压成型 :将加热后的铝合金材料放入挤压模具中,通过挤压机的压力将其挤压成所需的截面形状。模具设计与预热是关键,需根据型材截面和挤压机型号选择适当的模具材料,并进行预热,避免模具炸裂和型材表面裂纹。同时要控制好挤压温度与速度,根据型材截面和挤压温度进行调整,确保型材挤压过程中的稳定流动和挤出压力。

热处理 :对挤压成型的铝型材进行退火、淬火等热处理工艺,以提高其力学性能和耐腐蚀性。例如,淬火通过快速冷却(如水淬、风淬),提高铝合金的强度和硬度;时效处理则是将淬火后的型材进行时效处理,在一定温度下保持一段时间,使材料达到更佳的机械性能。

表面处理 :常用的表面处理工艺包括阳极氧化、电泳、喷涂等。阳极氧化是通过电解方法在型材表面形成一层致密的氧化膜,提高抗腐蚀性和表面硬度,并可染色处理;电泳涂装是通过电泳的方法使涂料均匀地附着在型材表面,形成防腐蚀涂层;粉末喷涂则是在型材表面喷涂一层粉末涂料,然后高温固化,形成均匀、耐磨的表面涂层。

精加工与检测 :根据具体应用需求,对铝型材进行切割、钻孔、攻丝、铣削等机械加工,然后进行装配,如组装成框架、支架等成品结构。朂后要对成品进行尺寸、表面质量和力学性能等方面的检验,确保符合设计要求和质量标准。

您好,欢迎访问江西神州实业有限公司官网网站!

135-0791-1691

135-0791-1691